Atualmente, existem dois tipos de turbinas em termos de categorias amplas.

Uma delas é uma turbina centrífuga, como uma turbina hidrelétrica ou um transformador de carro.

A área ao redor do eixo não é facilmente afetada pelo calor, por isso é uma vantagem significativa que ele pode produzir produtos altamente práticos mesmo com metais que não têm alta

resistência ao calor. Por outro lado, devido à baixa eficiência térmica, eles são geralmente muito grandes, a fim de obter maior potência, e só foram usados em aeronaves a jato antigas.

A outra é a turbina de fluxo axial desenvolvida e colocada em uso prático na Alemanha na década de 1930. É usado principalmente em energia térmica, geração de energia atômica, vapor de navio,

turbinas a gás e motores a jato de aeronaves. Tem sido amplamente utilizado desde a década de 1950. É grande em potência, mas pequeno em tamanho. Em comparação com o tipo centrífugo, tem a vantagem

de fino controle de poder. Por outro lado, o gás de alta temperatura flui ao longo do eixo, o que requer resistência térmica de alto desempenho do metal. Portanto, tem a desvantagem de vida útil do produto extremamente curta.

O crescimento do fluxo axial nos últimos anos também se deve ao avanço das ligas resistentes ao calor. A eficiência térmica continua a melhorar e a economia aumenta.

O motor de fluxo axial é geralmente dividido em duas partes. Ele é dividido em partes dianteiras e traseiras com a câmara de combustão como limite. A parte frontal usa calor de compressão e calor de atrito como elementos importantes, e o aço inoxidável pode ser usado devido à sua resistência ao calor de cerca de 500°C. As peças da câmara de combustão em diante estão em contato direto com gases de combustão de alta temperatura, de modo que ligas especiais resistentes ao calor, como o nicromo, podem ser usadas e não afetam as propriedades mecânicas, mesmo que a temperatura se aproxime de 1.000°C. No entanto, a exigência de que as propriedades mecânicas não sejam reduzidas sob condições de temperatura tão alta é geralmente bastante difícil no processamento.

A fim de processar peças feitas de metal em formas e tamanhos necessários, é muito comum usar o processamento de corte como um meio. No entanto, a dureza e a resistência de

Os materiais das ferramentas de corte se deterioram quando a temperatura se aproxima de 500°C. Se for um metal em geral, pode ser processado antes da dureza e resistência a baixas temperaturas

da ferramenta se deteriorar. No entanto, se for uma liga resistente ao calor cujo desempenho não será significativamente reduzido perto de 1000°C, o desempenho de uma ferramenta de uso geral

material não atenderá aos requisitos.

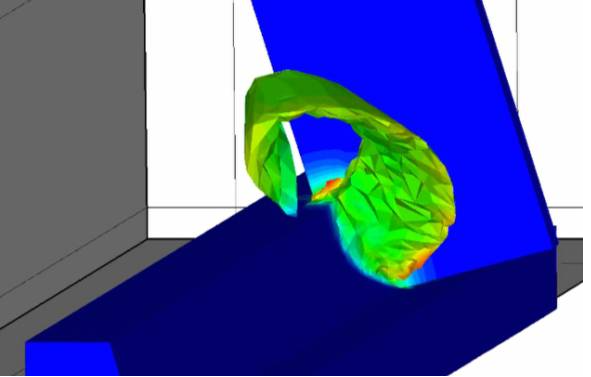

A imagem abaixo é um diagrama de simulação da liga resistente ao calor Inconel e uma imagem de chips reais. A parte vermelha é a resistência causada pela deformação e o

parte trabalhada. Além disso, como pode ser visto na foto à direita, a vibração causada pela deformação de cisalhamento também ocorre com frequência. O material "HC1135" que não vai

quebra sob condições de estresse tão grandes foi desenvolvido por Hengcheng.

As imagens abaixo são imagens simuladas de ligas à base de níquel e fotos de corte real. A parte avermelhada da imagem é a maior parte da resistência ao corte e do trabalho

endurecimento causado por deformação de corte. Como mostrado na foto à direita, você pode ver que os traços deixados pela vibração são muito óbvios. O material que não tem

Em um ambiente de corte tão cruel é o material HC1135 desenvolvido pela Hengcheng Company.

Materiais de ferramentas com forte resistência à lascagem são muito difíceis de processar em altas temperaturas de processamento devido ao baixo ponto de fusão do material de ligação. HC1135 podeMelhore esse problema e possibilite o processamento de alto desempenho.

Revestimentos PVD que garantem a estabilidade da ferramenta e promovem a ocorrência de tensões de compressão apresentam vantagens. No entanto, revestimentos PVD anteriores são propensos a reações de oxidação

e descascamento em torno de 750°C, resultando em desempenho reduzido. Hengcheng desenvolveu HCGA-MANO, que pode aumentar a temperatura de início de oxidação do revestimento PVD para 1.100°C, alcançando alta estabilidade mesmo ao processar ligas resistentes ao calor.

A seção transversal do chip removido pela ferramenta é mostrada na figura abaixo. Existem peças com largura extremamente estreita e peças com largura extremamente larga. Em outros

A parte fina do chip requer baixa resistência e nitidez, e a parte do chip grosso requer resistência do chip.

Em resposta às necessidades de tais várias peças, a Hengcheng desenvolveu disjuntores de cavacos que mudam continuamente de forma para garantir que o material e o revestimento

O desempenho da ferramenta é melhorado e o processamento torna-se estável.

Inscreva-se abaixo para receber atualizações regulares do HengCheng!

procurar

Xangai Hengcheng carboneto cimentado Co., Ltd

Room 1002, building 2, Huayi Plaza, 2020 Zhongshan West Road, Shanghai

Telefone: +86 21-6119 8069

Gerente geral:

market@hccarbide.com